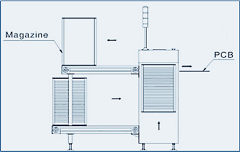

上板机送板流程:将板装入料箱→将料箱放入入料框区→通过坦克链传送进入升降区→升降台上升配合活塞杆将板逐一推入到后面设备。(右边为送板机工作流程图)

由于送板机是由料箱装板以及使用活塞杆推板的,必然也会存在其缺陷,有着其局限性,不能适应所有的PCB的使用。

下面就由我们来逐一进行分析来判断其适用条件。

1. 根据料框尺寸来判断:(注:料框与送板机规格相匹配)

①根据料框槽距判断:

由于板是通过料箱来存放的,固然也会受到料箱的尺寸要求,标准料框每一格之间的距离有10mm,槽宽的距离接近5mm,一般情况下板的厚度

不可能那么厚,所以通常情况下是不用考虑板的厚度问题的,收板机料框有10.20.30.40四个步距,所以其上、下距离最多相距为50mm。对于焊接有元器件的单、双面板来说,

单面板元器件高度与板的厚度加起来不能超过50mm,双面板上、下两面元器件高度及板的厚度加起来不能超过50mm(件板取板的厚度及上、下两面元器件高度总和即可,

不用考虑一面元件板的高度)。

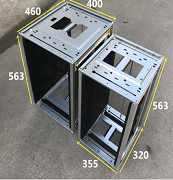

②根据料筐的宽度以及长度判断:

由于不同宽度的板种类比较多,有宽有窄、有长有短,所以选择时根据合适的型号选择也是比较重要,右图就是标准的两种不同型号的上板机的料框,取长不取短,

就是取板的最长长度或板的最宽宽度来选择哪种型号的上板机,因为上板机容纳料筐的长度和宽度在生产时已经固定,所以料筐的长度和宽度

必须按照上板机尺寸来定制(上板机可根据要求定制)。

2根据板的类型来选择:

因为上板机上升和下降都是通过感应器来定位的,所以每次上升和下降的距离都是固定的,再加上气缸活塞杆每次推出的位置也都是固定的,所以要想板能够顺利被推出去必须满足以下几点条件。

①选用刚性比较大的基板。

判断依据:将板从板的中间部位单手拿起,拿起后板不出现明显弯曲。

原因:如果板比较柔性,当活塞杆推板时就会导致板在推的过程中,由于板的一端处于悬空状态后,板受到自身重量就会向下弯曲,导致板不能顺利传送到下一工作设备当中。

②平面比较平整,

判断依据:边角无严重变形、弯曲的板。

原因:板如果变形严重则有可能导致活塞杆因接触不到板而造成板无法输送。

③板的长度≥50mm。

判断依据:通过卡尺、卷尺进行测量

原因:若板的长度<50mm则有可能导致活塞杆推板时,因悬空部分太多导致重力重心偏移使板还未完成送板而掉落。

④板的宽度≥50mm。

判断依据:通过卡尺、卷尺进行测量

原因:因为料框是通过卡槽来控制其位置的,故板的两边必定有一部分会在卡槽以内,由于送板机送板是通过活塞杆将板推出去的,所以板的宽度如果太小,

再加上一部分板在卡槽内,可能会导致气缸推到卡槽上面而无法将板推送出去

⑤板的厚度≥0.4mm

判断依据:通过卡尺、卷尺进行测量

原因:板太薄可能会导致气缸活塞杆

以上就是上板机的局限性,下面进行总结一下

1. 带元器件的板及元器件总厚度不能超过50mm;

2. 板的宽度不能大于料框的宽度,长度不能大于料框长度(若料框长度比升降区长度明显短太多,板的长度可适当比料筐长度长);

3. 必须是刚性比较大的板材,单手拿着无明显弯曲;

4. 平面比较平整,无明显变形;

5. 板的宽度、长度≥50mm。

以上就是上板机局限性的地方,可根据自己公司产品特征进行综合型评估,判断板适不适合用送板机来输送,送板机与收板机类似,其局限性与送板机一样,可做参考。